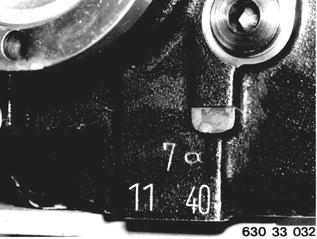

Fahrzeuge vor Modellwechsel 1982 ANTRIEBSKEGELRAD MIT TELLERRAD ERSETZEN -HINTERACHSGETRIEBE IST AUSGEBAUT- Öl ablassen. Hinterachsgetriebe am Aufnahmebügel 33 1 060 befestigen. Zähnezahl des eingebauten Radsatzes ist im Gehäuse eingeschlagen. z.B. 11 : 40 Einbauhinweis: Öl¹) auffüllen.  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

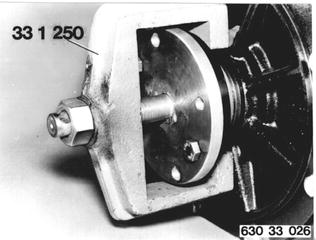

Hinweis: Alte Ausführung, Schrauben lösen. Mitnehmerflansch mit Abzieher 33 1 250 abbauen. Einbauhinweis: Anziehdrehmoment¹).  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

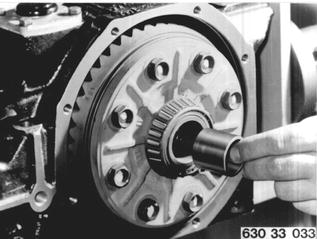

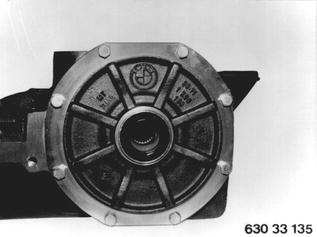

Deckel abbauen. Ausgleichgehäuse komplett herausnehmen. Einbauhinweis: Bei alter Ausführung, Abstandsrohre vor dem Einbau in das Ausgleichgehäuse stecken. O-Ring überprüfen, ggf. ersetzen. Anziehdrehmoment¹).  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

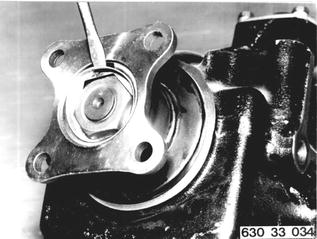

Sicherungsblech ausheben. Einbauhinweis: Bundmutter mit neuem Sicherungsblech in der Nut im Antriebsflansch sichern. |  |

Antriebsflansch mit Halteschlüssel 33 1 000 gegenhalten und Bundmutter lösen. Einbauhinweis: Anziehdrehmoment¹).  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

Antriebskegelrad herauspressen. |  |

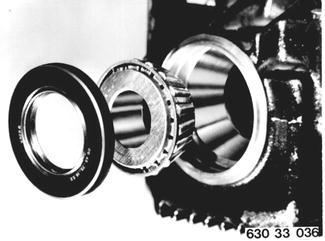

Wellendichtring ausheben. Kegelrollenlager herausnehmen. |  |

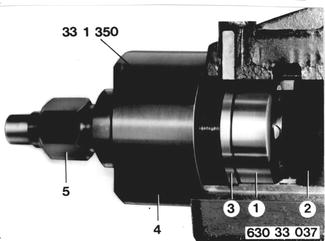

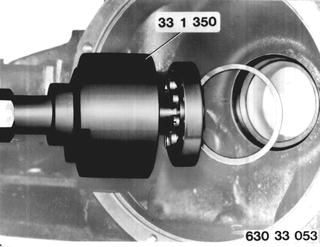

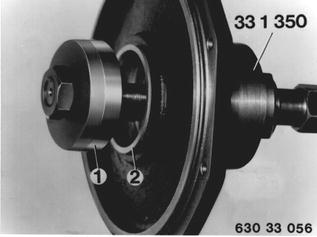

Mit dem Ein- und Auszieher 33 1 350 die Lageraußenringe für das Antriebskegelrad vorne ausziehen. 1 Lageraußenring vorn 2 Spreizstück 3 Begrenzungsscheibe 4 Ausziehglocke 5 Druckschraube |  |

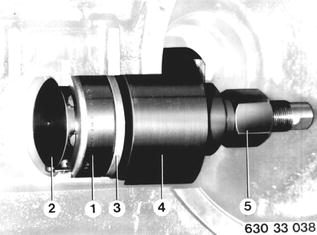

1 Lageraußenring hinten 2 Spreizstück 3 Begrenzungsscheibe 4 Ausziehglocke 5 Druckschraube |  |

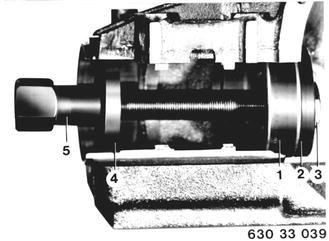

Lageraußenring einziehen. Gezeigt wird der Einbau des hinteren Lageraußenringes. 1 Lageraußenring 2 Einziehplatte hinten 3 Mutter 4 Einziehplatte vorn 5 Druckschraube |  |

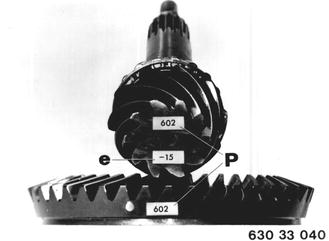

Das Antriebskegel- und Tellerrad wird auf Spezialmaschinen auf höchstmögliche Laufruhe gepaart. Die Paarungszahl (P) ist auf das Antriebskegel- und Tellerrad elektrisch aufgeschrieben. Tellerrad und Antriebskegelräder mit unterschiedlichen Paarungszahlen (P) niemals zusammen einbauen. Die mit + oder - aufsignierte Zahl (e) ist die Abweichung vom Grundeinstellmaß E in hundertstel Millimeter und wird zur Ermittlung der Paßscheibe x benötigt. e + bei E hinzuzählen. e - von E abziehen. |  |

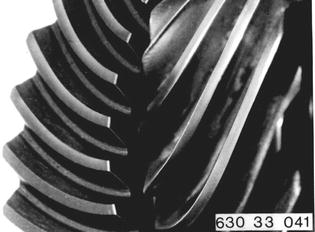

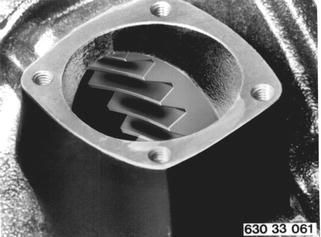

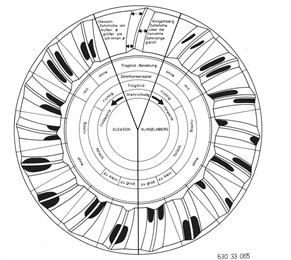

Es kommen Radsätze mit Klingelnberg-(Palloid) und Gleason-Verzahnung zum Einbau. Bei Klingelnberg-Verzahnung ist der Zahnrücken und die Zahnhöhe glechbleibend. Außerdem ist der Buchstabe K in Teller- und Antriebskegelrad eingeschlagen. |  |

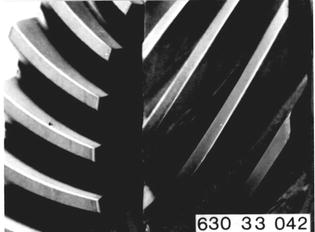

Bei der Gleason-Verzahnung ist der Zahnrücken außen höher und breiter als innen. Außerdem ist der Buchstabe H oder F in das Teller- und Antriebskegelrad eingeschlagen. |  |

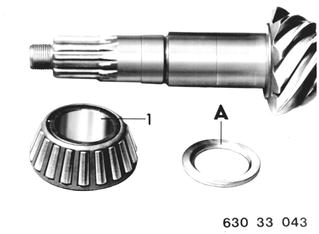

Kegelrollenlager 1 und Meßscheibe A - 4,05 mm Dicke - aufpressen. Zur leichteren Montage Lagerinnenring mit Talg bestreichen. Achtung! Einbaulage Scheibe A: Abgeschrägter Innendurchmesser zeigt zum Antriebskegelrad. |  |

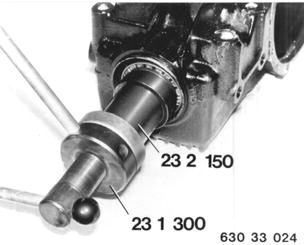

Das vordere Kegelrollenlager mit Abzieher 23 1 300 in Verbindung mit der Hülse 23 2 150 auf das Antriebskegelrad ziehen. |  |

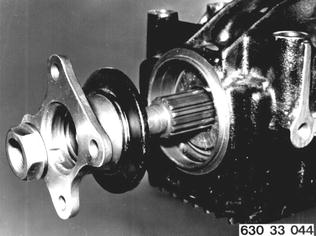

Antriebsflansch ohne Wellendichtung anbauen. |  |

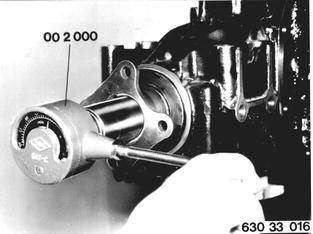

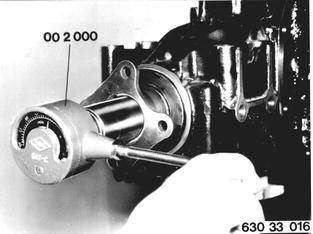

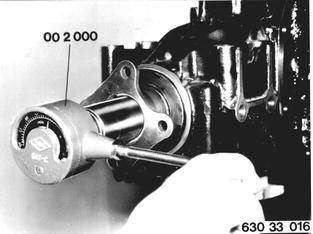

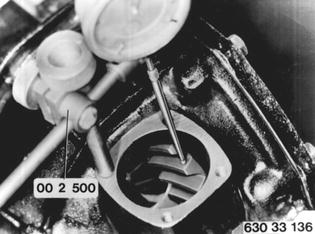

Antriebskegelrollenlager mit Reibwertmesser 00 2 000 auf 220 ± 10 Ncm einstellen. |  |

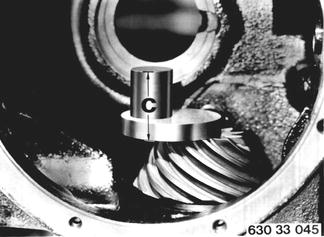

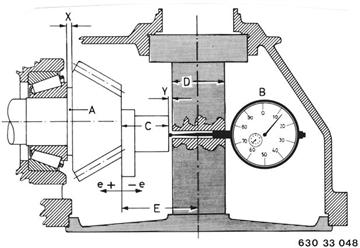

C Dicke vom Meßblock ermitteln. Meßblock auf die Stirnseite des Antriebskegelrades stellen. |  |

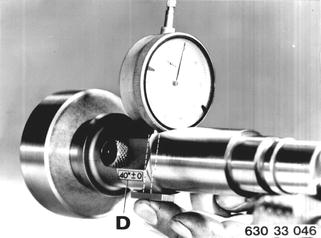

Mikrometeruhr bei 4 mm Vorspannung auf 0 (Null) einstellen. Achtung! Die Mikrometeruhr kann auch auf eine andere Vorspannung eingestellt werden. D ermitteln. D errechnet sich aus dem auf dem Meßgerät aufsignierten Ø : 2 z.B. 40,0 mm 2 = 20,0 mm |  |

Meßgerät 33 1 400 ins Gehäuse einsetzen. B an Mikrometeruhr ablesen und Y ermitteln. Unter Berücksichtigung der Abweichung e vom Grundeinstellmaß E Paßscheibe X ermitteln. E Klingelnbergverzahnung 59,00 mm E Gleasonverzahnung 61,85 mm |  |

Beispiel I 1. E ..........................59,00 mm e+...............................0,15 mm _________________________ E Soll ........................59,15 mm 2. C................................38,00 mm + D : 2........................20,00 mm _________________________ ...................................58,00 mm 3.Vorspannung- Mikrometer....................4,00 mm Gemessener - Wert B........................3,12 mm _________________________ Abstand Y.....................0,88 mm 4, Summe C, D.............58,00 mm + Y.................................0,88 mm __________________________ E Ist..............................58,88 mm 5. E Soll........................59,15 mm E Ist..............................58,88 mm __________________________ a.....................................0,27 mm 6. Meßscheibe A............4,05 mm - a...................................0,27 mm __________________________ Paßscheibe X.................3,78 mm Ist E Soll größer als E Ist, wird a von der Meßscheibe A abgezogen (-). Beispiel II 1. E.................................61,85 mm e-......................................0,12 mm ___________________________ E Soll...............................61,73 mm 2. C......................................38,00 mm + D : 2..............................20,00 mm ____________________________ .........................................58,00 mm 3. Vorspannung- Mikrometer..........................7,00 mm Gemessener - Wert B..............................3,12 mm ____________________________ Abstand Y...........................3,88 mm 4. Summe C, D..................58,00 mm + Y......................................3,88 mm ____________________________ E Ist...................................61,88 mm 5. E Soll.............................61,73 mm E Ist...................................61,88 mm _____________________________ a..........................................0,15 mm 6. Meßscheibe A.................4,05 mm +a........................................0.15 mm _____________________________ Paßscheibe X......................4,20 mm Ist E Soll kleiner als E Ist, wird a der Meßscheibe A hinzugezählt (+). Zulässige Dickentoleranz der Paßscheibe X bei der Klingelnbergverzahnung ± 0,03 mm Gleasonverzahnung + 0,04 mm |  |

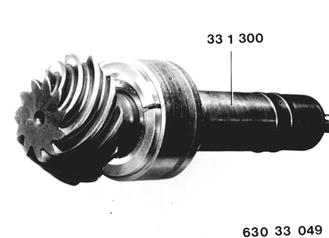

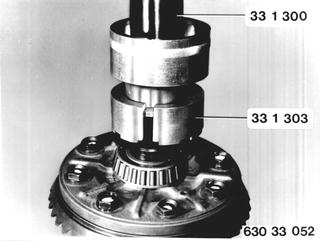

Antriebskegelrad ausbauen. Kegelrollenlager mit dem Abzieher 33 1 300 abziehen. |  |

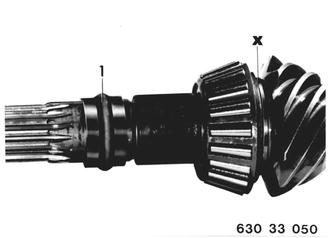

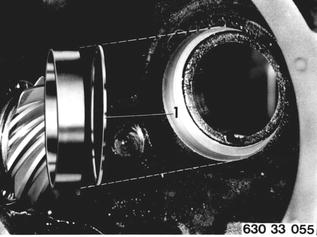

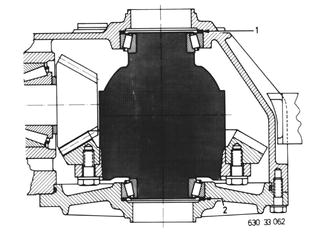

Antriebskegelrad mit der ermittelten Paßscheibe X und einer neuen Spannbüchse (1) einbauen. Achtung! Der abgeschrägte Innendurchmesser der Paßscheibe X zeigt zum Antriebskegelrad. |  |

Neuen Wellendichtring in HA-Getriebeöl tauchen und bündig einsetzen. Antriebsflansch mit der Bundmutter befestigen. Antriebskegelrollenlager mit Reibmomentmesser 00 2 000 auf 220 ± 10 Ncm + 40 Ncm für den Wellendichtring einstellen. Wird derr Reibwert überschritten, muß die Spannbuchse erneuert und der Meßvorgang wiederholt werden. |  |

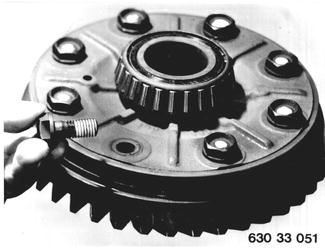

Tellerrad vom Ausgleichgehäuse lösen. Einbauhinweis: Tellerrad kalt aufsetzen. Schrauben mit Loctite¹) einsetzen. Anziehdrehmoment¹).  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

Kegelrollenlager mit dem Auszieher 33 1 300 und 33 1 303 abziehen. Einbauhinweis: Kegelrollenlager kalt aufpressen. |  |

Lagerring mit dem Ein- und Auszieher 33 1 350 aus dem Gehäuse ziehen. Achtung! Ausgleichscheibe zeichnen. |  |

Lagerring aus Deckel ziehen. Achtung! Ausgleichscheibe (1) zeichnen. |  |

Hat der neue Radsatz die gleiche Verzahnungsart wie der ausgebaute, sind die alten Ausgleichscheiben einzubauen. Das erleichtert das schnellere Finden von Reibwert, Zahnflankenspiel und Tragbild. Wird ein Radsatz mit einer anderen Verzahnungsart eingebaut, sollten zur Grundeinstellung bei der Gleason-Verzahnung Ausgleichscheiben (1) von 1,40 ... 1,70 mm und bei der Klingelnbergverzahnung von 2,20 ... 2,40 mm Dicke verwendet werden. |  |

Lageraußenring (1) und eine Ausgleichscheibe (2) mit dem Aus- und Einzieher 33 1 350 in den Deckel einbauen. |  |

Ausgleichgehäuse mit Tellerrad einbauen. Deckelbefestigungschrauben gleichmäßig anziehen. Einbauhinweis: Anziehdrehmoment¹).  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

Mit Reibwertmesser 00 2 000 Gesamtreibmoment ermitteln. Der Gesamtreibwert muß 50 ... 100 Ncm höher als der Reibwert der Kegelradlagerung sein. Liegt der Gesamtreibwert höher: Schwächere Ausgleichscheibe einbauen. Liegt der Gesamtreibwert niedriger: Stärkere Ausgleichscheibe einbauen. |  |

Ermittelte Ausgleichscheibe einbauen. Deckel anbauen und Reibwert nochmals überprüfen. Entlüftergehäuse (1) ausbauen. Einbauhinweis: Anziehdrehmoment¹).  ¹) Siehe technische Daten ¹) Siehe technische Daten

|  |

|

|

Zur Tragbildabnahme das Tellerrad mit Tuschierfarbe bestreichen, mehrmals in beide Richtungen drehen und dabei mit einem Hartholz abbremsen. |  |

Das Verdrehflankenspiel und das Tragbild wird mit den Ausgleichscheiben 1 und 2 verändert. Die Ausgleichscheiben 1 und 2 sind so lange zu wechseln, bis das Verdrehflankenspiel und das Tragbild stimmen. Änderung der Scheibendicke um 0,10 mm ergibt eine Veränderung des Verdrehflankenspieles um ca. 0,05 mm. Achtung! Auf keinen Fall darf die Gesamtdicke der Ausgleichscheiben 1 und 2 verändert werden. |  |

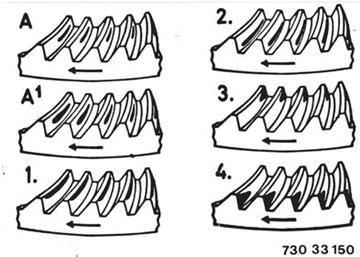

GRUNDREGELN ZUR TRAGBILDEINSTELLUNG Gleason-Verzahnung: A Richtiges Tuschier-Tragbild ohne Belastung. A 1 Unter Belastung verlagert sich das Tragbild etwas mehr nach außen. Durch Verschließen des Tellerrades wird in erster Linie das Flankenspiel verändert, außerdem das Tragbild in Längsrichtung der Zähne verlagert. Durch Verschieben des Antriebskegelrades wird das Tragbild in Richtung der Zahnhöhe verlagert, das Flankenspiel jedoch nur wenig verändert. Dazu die vier grundlegenden falschen Tragbilder, die meistens kombiniert zusammen auftreten, deren Kenntnis aber die praktische Einstellarbeit erleichtert. 1. Hohes schmales Tragbild (Kopftragen) am Tellerrad. Antriebskegelrad zur Tellerachse verschieben und eventuell das Verdrehflankenspiel durch Abrücken des Tellerrades vom Antriebskegelrades berichtigen. 2. Tiefes, schmales Tragbild (Fußtragen) am Tellerrad. Antriebskegelrad von der Tellerradachse weg verschieben und eventuell das Verdrehflankenspiel durch heranrücken des Tellerrades berichtigen. 3. Kurzes Tragbild am kleinen Zahnende (Zehentragen) des Tellerrades. Tellerrad vom Antriebskegelrad weg verschieben. Evtl. Antriebskegelrad näher zur Tellerradachse hinrücken. 4. Kurzes Tragbild am großen Zahnende (Fersentragen) des Tellerrades. Tellerrad zum Antriebskegelrad hin verschieben. Evtl. Antriebskegelrad von der Tellerradachse wegrücken. |  |

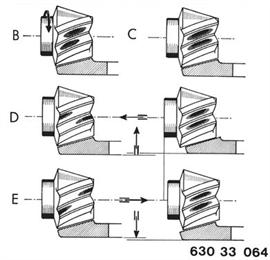

Klingelnberg-(Palloid-) Verzahnung: Das Tragbild muß sich an der Vorwärts- und Rückwärtsflanke des Antriebskegelrades auf etwa Mitte Zahnlänge und Zahnhöhe befinden. B Tragbild unbelastet. C Tragbild unter Belastung. D Durch den Einbau einer dickeren Ausgleichscheibe "X" hinter das Antriebskegelrad wandert das Tragbild der Vorwärtsflanke zum großen Antriebskegelrad-Druchmesser hin, während es sich an der Rückwärtsflanke dem kleineren Antriebskegelrad nähert. Weitere Veränderungsmöglichkeiten siehe Zeichnung E. |  |

TRAGBILDEINSTELLUNG |  |